In diesem Beitrag wird gezeigt, wie die Nockenwelle eingebaut wird und die Steuerzeiten kontrolliert/eingestellt werden.

Vorbereitung

Nockenwelle gut reinigen z.B. mit Motorenreiniger oder Bremsreiniger. Bei neuen Nockenwellen ist vielmals ein Schutzfilm vorhand wie z.B. Öl oder Wachs als Schutz gegen Rost, dieser muss runter.

Nockenwelle auf Beschädigungen, Fremdkörper und Grate überprüfen und gegebenfalls entfernen.

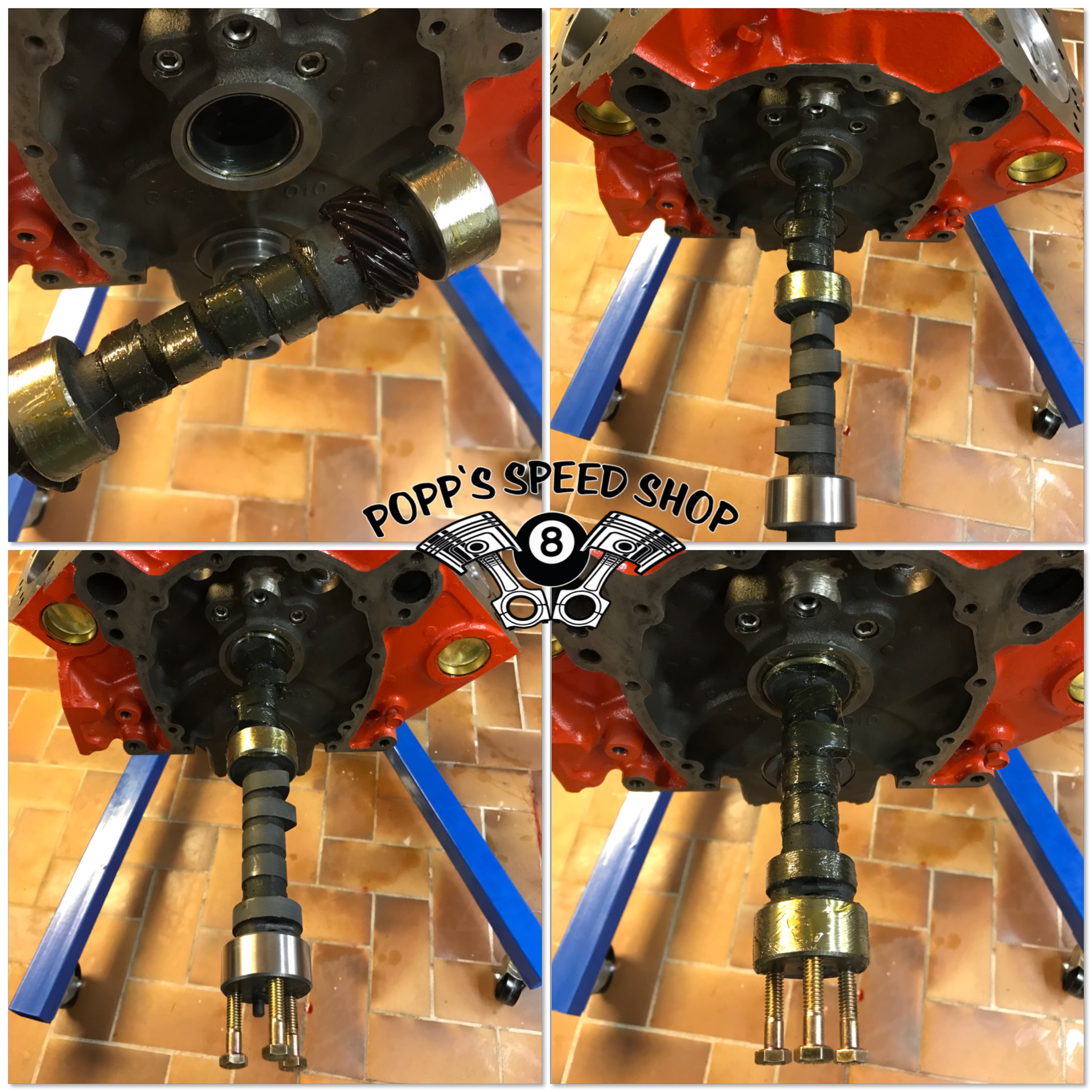

Um die Nockenwelle besser einbauen zu können, ist vorteilhaft einen Halter oder Schrauben zu benützen, welche am vorderen Ende eingeschraubt werden.

Nockenwelle Einbau – Camshaft Install

-

Nun werden die ersten zwei Lagerzapfen und Nocken der Nockenwelle mit speziellem Nockenwellen-Einlauffett eingeschmiert, welches normalerweise mit einer neuen Nockenwelle mitgeliefert wird. Auch den Antrieb für den Zündverteiler mit Motoröl oder Motormontagefett einschmieren.

-

Nockenwelle schön zentriert und waagrecht ins erste Gleitlager einführen und mit leichten hin und her Bewegungen vorsichtig weiter stossen, bis man durch das erste Lager durch ist. Acht geben, dass man nicht mit der Nockenwelle gegen die Lagerschalen schlägt, wenn man sich zwischen den Lagersitzen befindet!

-

Ist man beim zweiten Lager angelangt, werden die nächsten Lager und Nocken eingeschmiert. So wird weitergemacht, Lager für Lager, bis die Nockenwelle im letzten und ersten Lager eingebaut ist.

-

Die Nockenwelle sollte sich jetzt einfach von Hand drehen lassen und nicht klemmen, sonst stimmt irgendwas nicht!

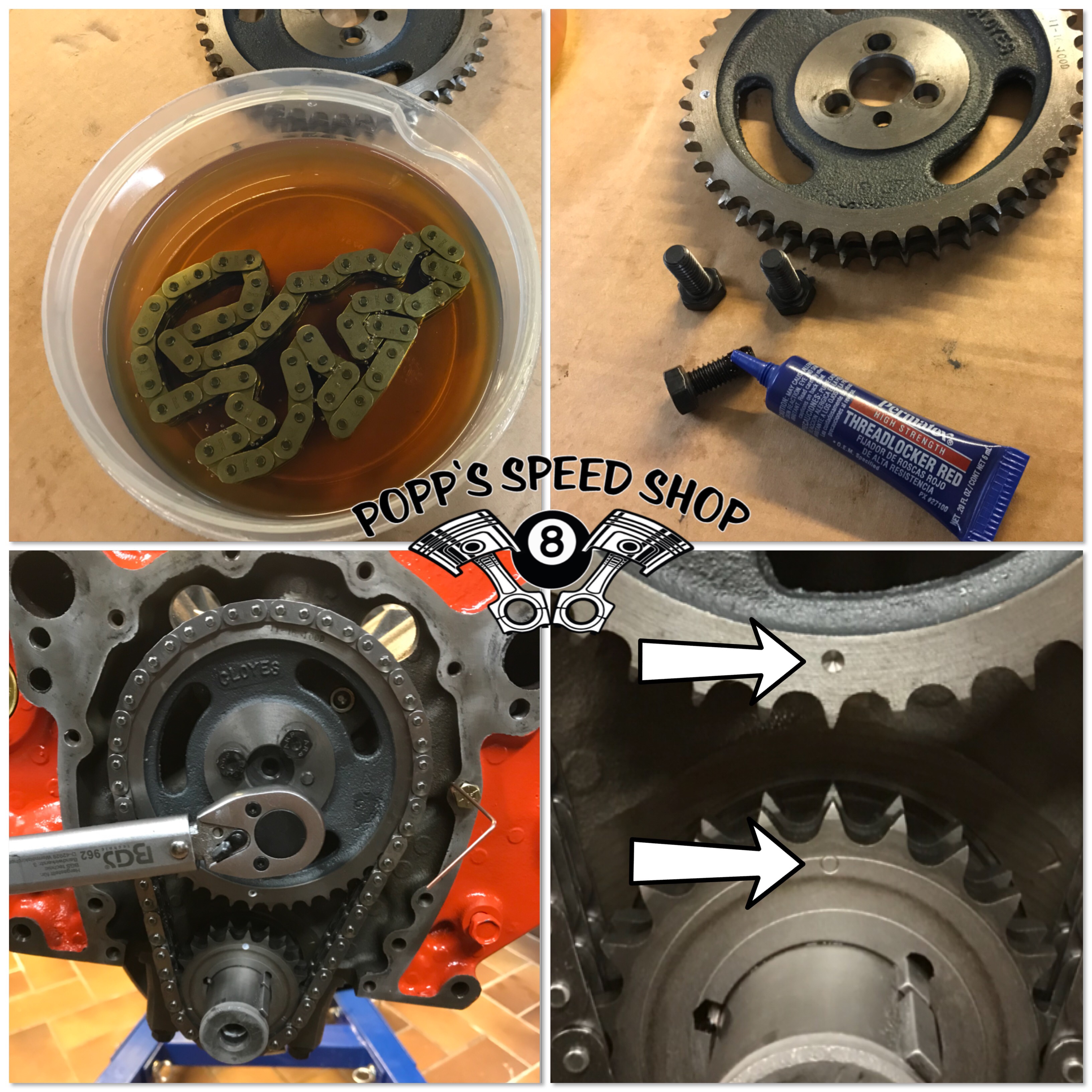

Steuerkette und Zahnrad Einbau – Timing Chain

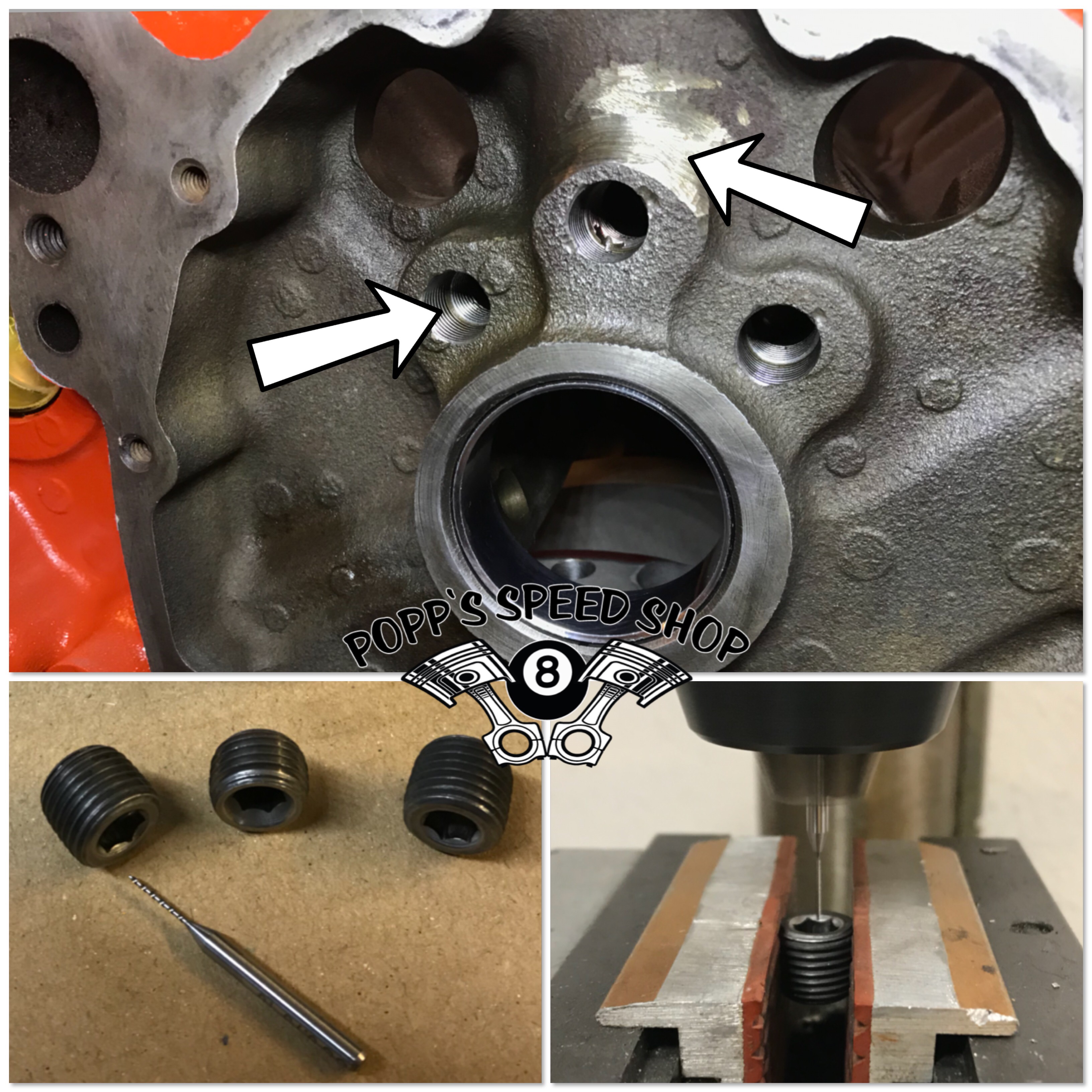

Bevor das Kettenrad montiert wird, kontrollieren ob die Hülsen oder Stopfen der Ölkanäle im Motorblock montiert sind, vorallem wenn es sich um die Endmontage handelt!

Ist der Block noch original, sind da Hülsen drin, möchte man auf Nummer sicher gehen, kann da auch ein 1/4NPT Gewinde reingeschnitten werden um die Ölkanäle mit einem Gewindestopfen zu verschlissen. Dies sollte aber gemacht werden, wenn der Block vorbereitet wird und nicht wenn schon alles eingebaut ist!

Wird auf eine doppelte Steuerkette umgebaut, muss eventuel über den mittleren Ölkanal ein wenig abgeschliffen werden, dass die Kette nicht am Block ansteht oder streift!

Will man eine direkte Schmierung für die Steuerkette haben, kann im linken Gewindestopfen ein kleines Loch in der Mitte gebohrt werden mit Durchmesser 0.75mm. Das dient dann dazu, dass ein wenig Öl gegen die Kette gespritzt wird. Dies sollte aber vor dem Einbau des Gewindestopfen erfolgen!

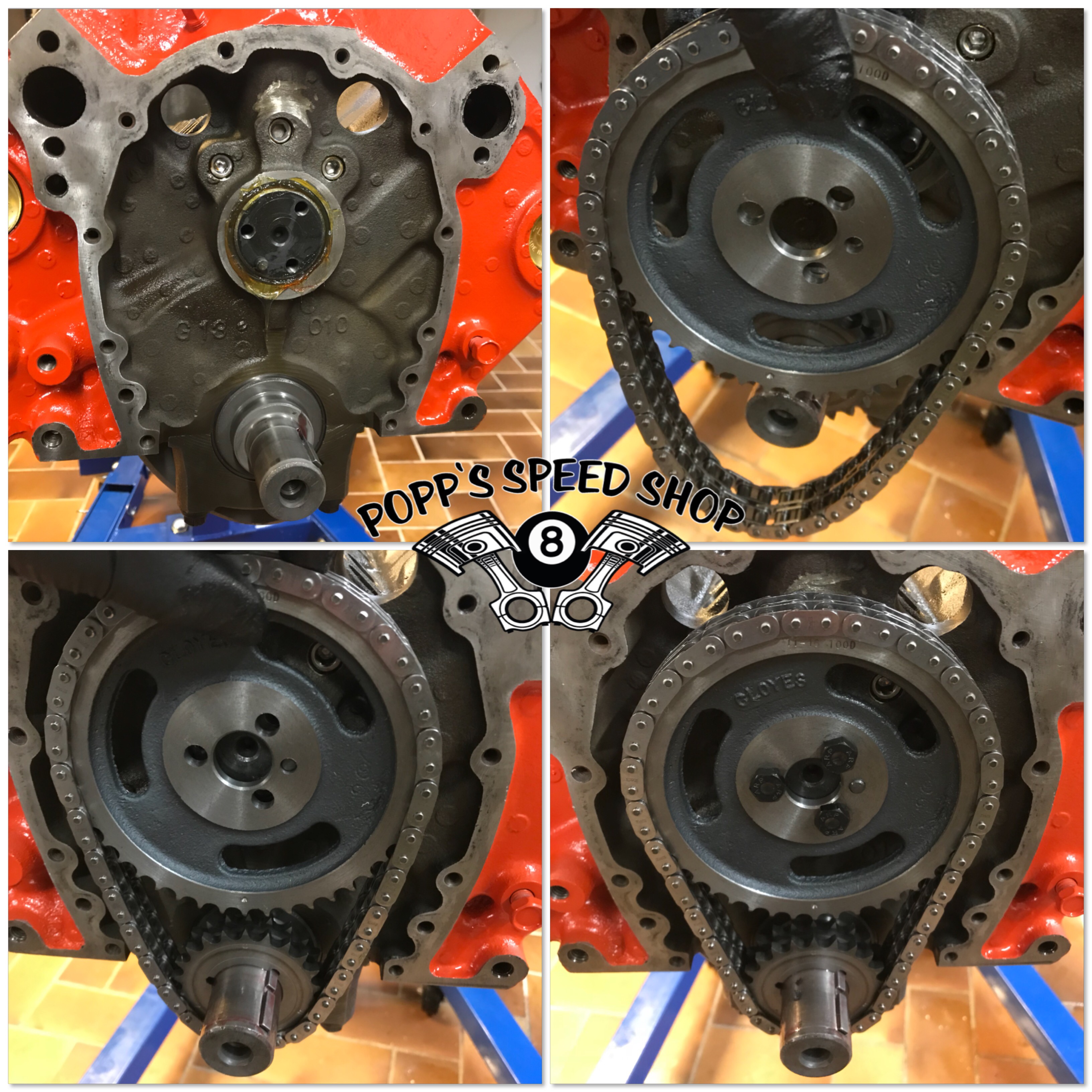

- Die zwei Keile in Nockenwelle und Kurbelwelle einsetzen, wenn noch nicht drin. Dabei achten, dass der Keil schön fest sitzt. Ist das nicht der Fall, sollte dieser ersetzt werden.

- Ritzel und Kettenrad montieren, dabei Lagersitz und Zentrierbolzen mit Montagefett oder Motoröl einschmieren.

- Kurbelwelle und Nockenwelle so in Position bringen, dass die Markierungen/Punkte von Nockenwellen Ritzel und Kettenrad zueinder stehen. Zylinder 6 sollte dabei am oberen Totpunkt (TDC) sein. Nun kann die Kette montiert werden (Bei der Endmonzage welche sollte die Kette zuerst in Motoröl getaucht werden). Jetzt muss das Kettenrad nochmals runter. Zuerst wird die Kette um den Ritzel gelegt und dann um das Kettenrad. Jetzt das Kettenrad wieder montieren und schauen, dass die zwei Markierungen immer noch zueinander zeigen! Will man Zylinder 1 am oberen Totpunkt (TDC) haben, müssen beide Markierungen/Punkte nach Oben zeigen, dann befindet sich Zylinder 1 am oberen Totpunkt (TDC). Die Kurbelwelle macht dabei eine ganze Umdrehung und das Kettenrad eine Halbe. Wenn das nicht der Fall ist, wurde was falsch gemacht!

- Wenn wieder die selben Komponenten wieder eingebaut wurden, und die Positionen stimmen, können die drei Schrauben der Steuerkette mit Schraubensicherung und passendem Drehmoment angezogen werden. Nm beim Chevy Small Block. Wurde aber eine neue Nockenwelle eingebaut, muss diese zuerst anhand des Datenblattes überprüft werden. Die Position/Steuerzeiten der Nockenwelle müssen mit dessen des Datenblattes übereinstimmen!

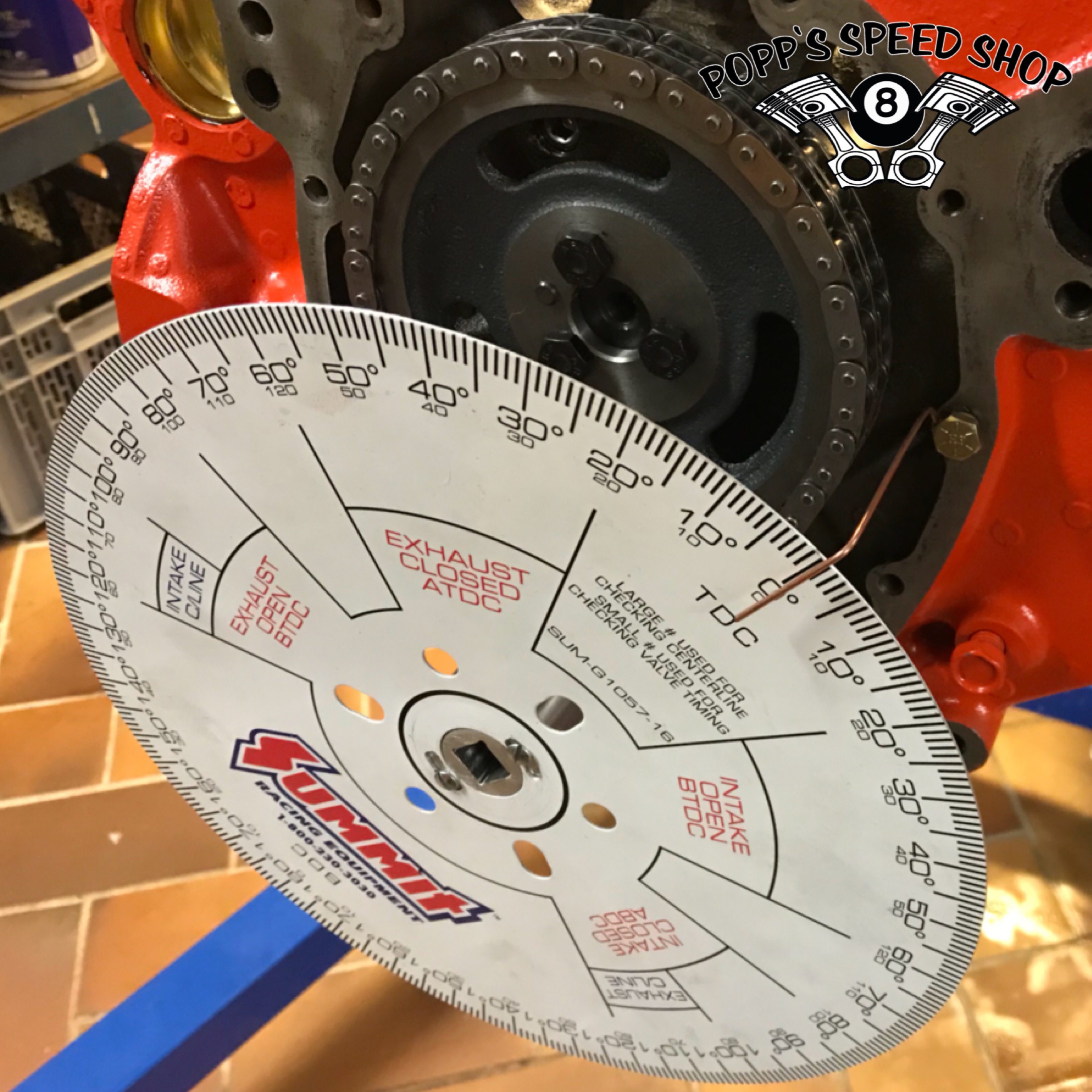

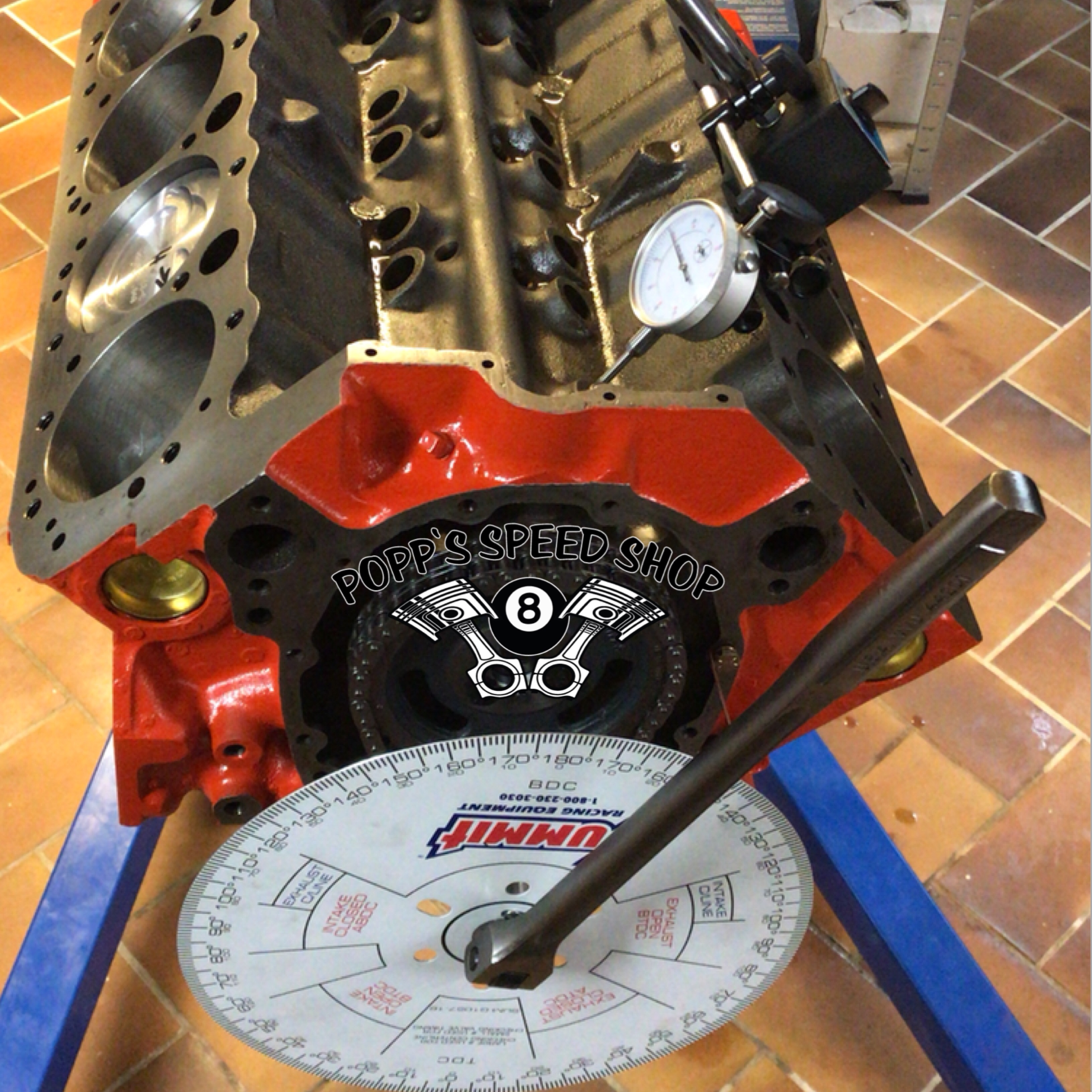

Absoluter oberer Totpunkt OT – True TDC

An der Kurbelwelle wird ein spez. Nockenwellen Einstellschild mit Gradanzeige befestigt und am Block ein Stück Draht, welcher als Markierung dienen soll. Da sich der Kolben für eine kurze Zeit am OT in der selben Stellung befindet währendem sich die Kurbelwelle weiterdreht, muss nun der absolute Totpunkt ermittelt werden.

- Kurbelwelle im Uhrzeigersinn drehen, bis sich Zylinder 1 ca. auf OT befindet (OT = oberer Totpunkt/TDC = Top dead center) und die Scheibe entsprechent auf 0° stellen.

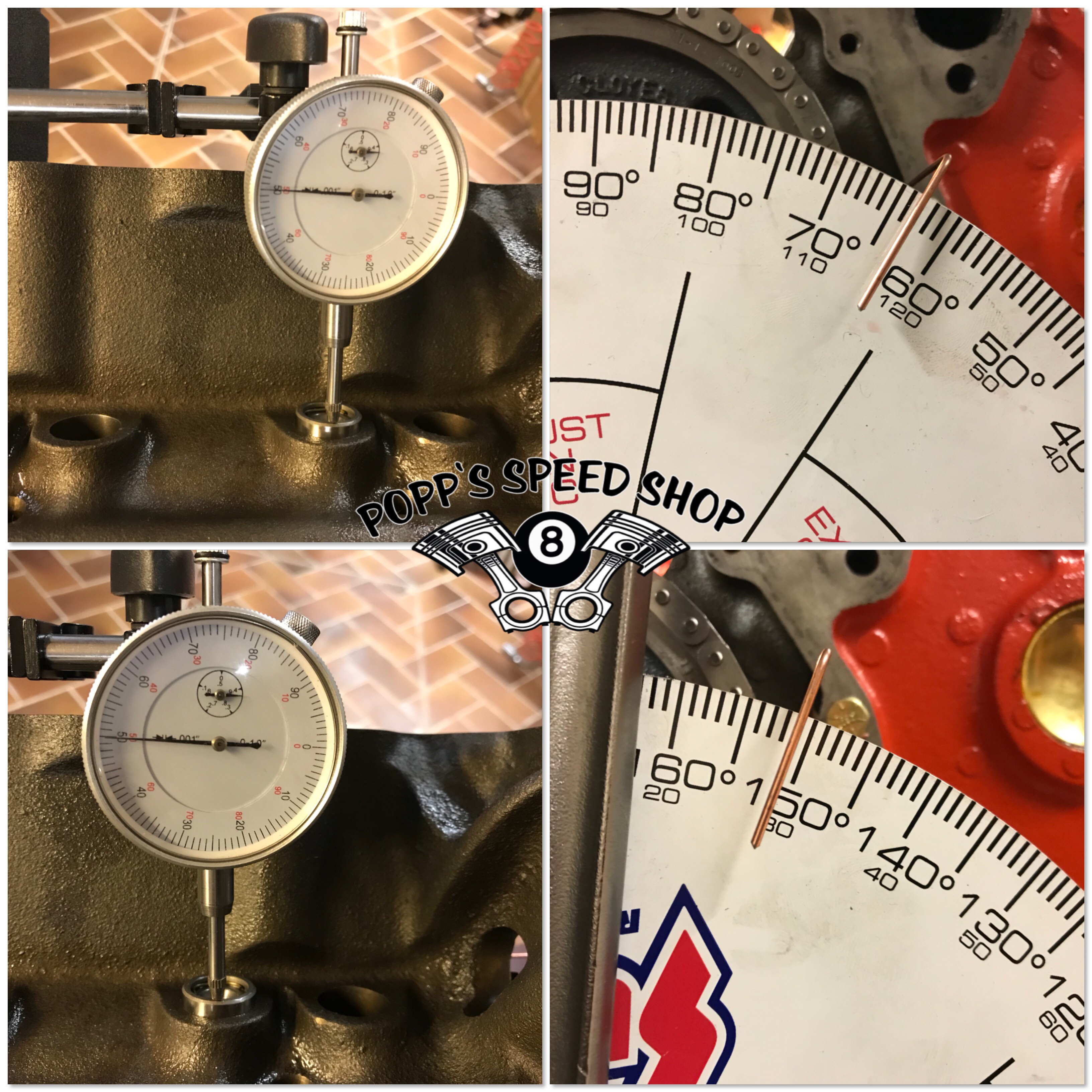

- Um den absoluten Totpunkt zu finden, wird ein Kolbenstopper oder eine Tastuhr oben am Zylinder befestigt, welcher den Kolben ein wenig vor dem OT stoppt. Kurbelwelle ein Stück vom OT zurückdrehen und den Kolbenstopper oder Tastuhr montieren.

- Kurbelwelle wieder in den Uhrzeigersinn drehen, bis der Kolben am Kolbenstopper ansteht oder die Tastuhr ein wenig betätigt wird. Tastuhr auf Null stellen und sich die Gradstellung am Schild aufschreiben. Hier im Beispiel stoppt der Kolben bei 26.5° vor OT (BTDC).

- Jetzt die Kurbelwelle im Gegenunrzeigersinn drehen, bis der Kolben wieder am Kolbenstopper ansteht oder Tastuhr auf 0° steht und schauen wo sich die Gradanzeige befindet. Hier im Beispiel zeigt der Zeiger 19° nach OT (ATDC). Demnach muss die Anzeige auf 22,75grad eingestellt werden, so dass der Kolben von beiden Seiten gleich weit vom absoluten OT entfernt ist. Wenn jetzt die Kurbelwelle wieder in die andere Richtung gedreht wird, sollte der Kolben genau auch bei 22.75grad stoppen.

So lautet die Rechnung: 26.5°+19°=45.5 45.5°/2=22.75°

Wenn der Kolbenstopper entfernt wird und die Kurbelwelle anhand der Gradanzeige auf 0″ gedreht wird, befindet sich nun der Kolben am absoluten Totpunkt OT (True TDC).

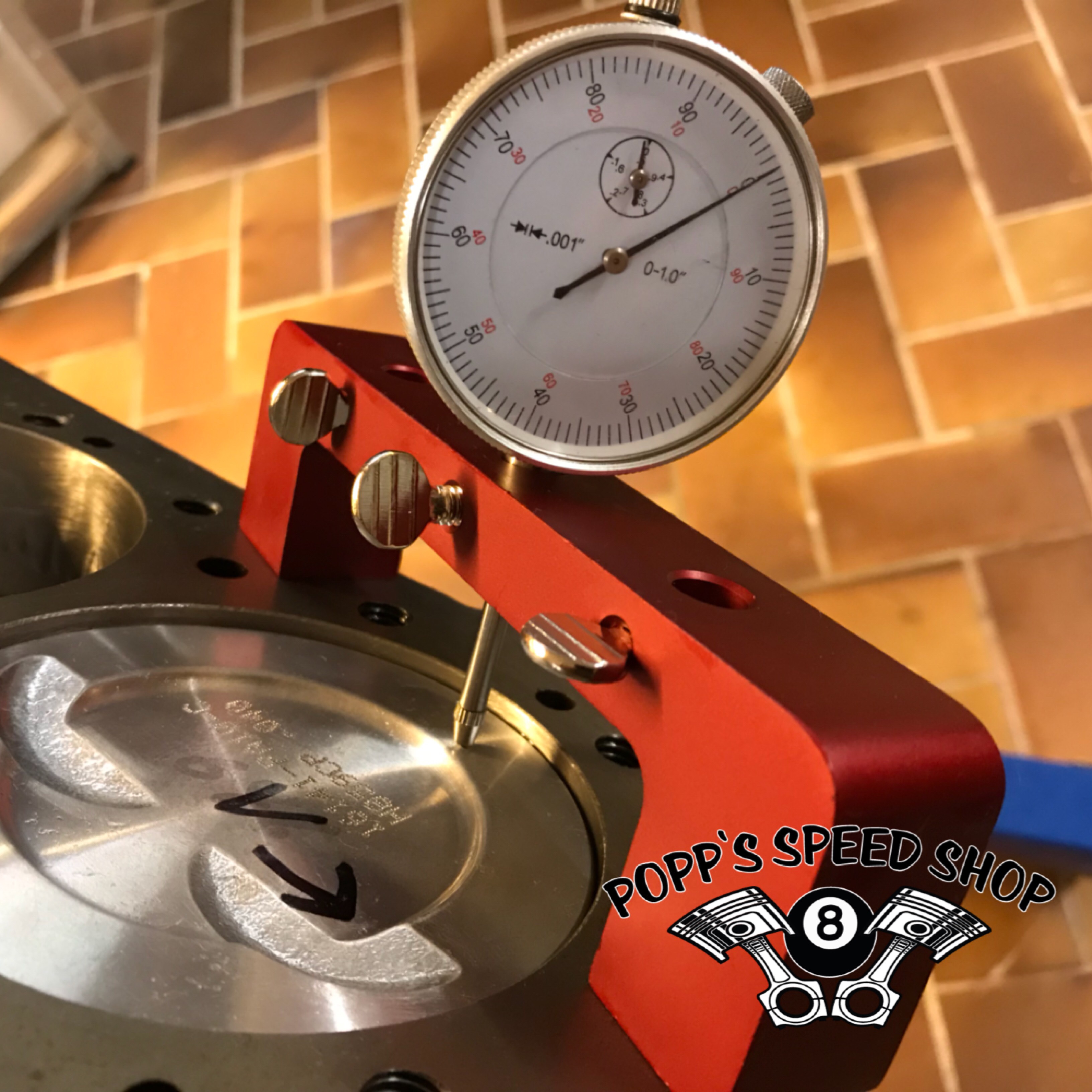

Intake Centerline Nockenwelle kontrollieren

Wenn eine andere oder schärfere Nockenwelle eingebaut wird, sollte die Intake Centerline überprüft werden um sicher zu gehen, dass die Nockenwelle richtig installiert ist. Um ein genaues Messergebnis zu erhalten, werden die Werte meistens bei 0.05in. vor oder nach den höchsten Punkte einer Nocken gemessen, da sich ein Stössel mehrere Grade am höchsten Punku befindet. Es wird auch immer in der selben Drehrichtung gemessen um ungewolltes Spiel z.B. in Kette oder Befestigung der Gradscheibe zu veringern.

Nun wird der Einlass Stössel für Zylinder 1 eingesetzt und ein Magnet Messständer mit Tastuhr auf dem Block montiert. Der Arm so einstellen, dass die Tastuhr sich in der selben Linie befindet wie der Stössel, welcher gemessen werden soll. Stössel am besten mit WD40 einschmieren, dass sich dieser leicht rauf und runter bewegen kann.

Die Einlassnocken Mittelllinie (Intake Centerline) wird anhand des Nockenwellen Datenblatts (Cam Card) kontrolliert. Hier im Beispiel sollte laut Datenblatt die Intake Centerline bei 108° sein.

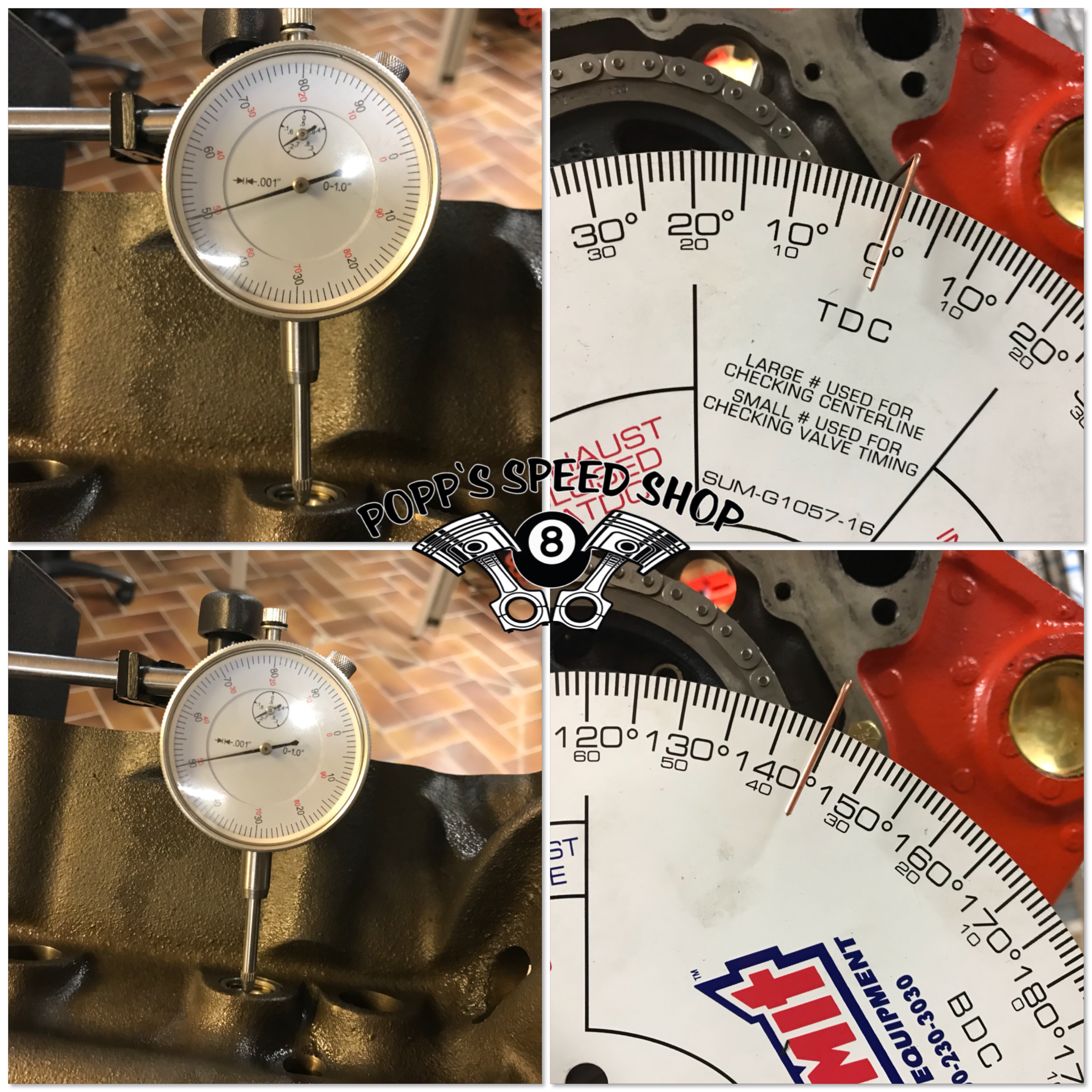

- Kurbelwelle im Uhrzeigersinn drehen (Motordrehrichtung) bis sich der Stössel am höchsten Punkt befindet und Tastuhr auf Null stellen.

- Kurbelwelle wieder zurück drehen, so dass der Stössel um ca. 0.1-0.2in. wieder runtergeht und stoppen. Nun die Kurbelwelle wieder langsam im Uhrzeigersinn drehen und bei 0.05in. bevor der Stössel den höchsten Punkt der Einlassnocke erreicht hat stoppen und sich die Gradzahl merken/aufschreiben. . Hier im Beispiel sind es 63° bei 0.05in. vor dem höchsten Punkt.

- Jetzt die Kurbelwelle weiter im Uhrzeigersinn drehen, bis der Stössel wieder anfängt runterzukommen und bei 0.05in. nach dem höchsten Punkt stoppen. Gradzahl ablesen, hier im Beispiel sind es 151° bei 0.05in. nach dem höchsten Punkt.

- Wenn man jetzt beide ermittelte Gradwerte zusammen zählt und durch zwei dividiert, ergibt das die gesuchte Intake Centerline der Nockenwelle:

151°+63°= 214° 214°/2= 107°

Auf dem Datenblatt sind 108° angegeben, also 1° Differenz, das liegt aber in der Tolleranz und somit ist die Position der Nockenwelle korrekt. Wäre aber die Abweichung 2° oder mehr, müsste man das Ritzel verstellen! Einen versetzten Keil wäre auch eine Möglichkeit, wenn beim Ritzel nicht mehrere Positionen möglich sind.

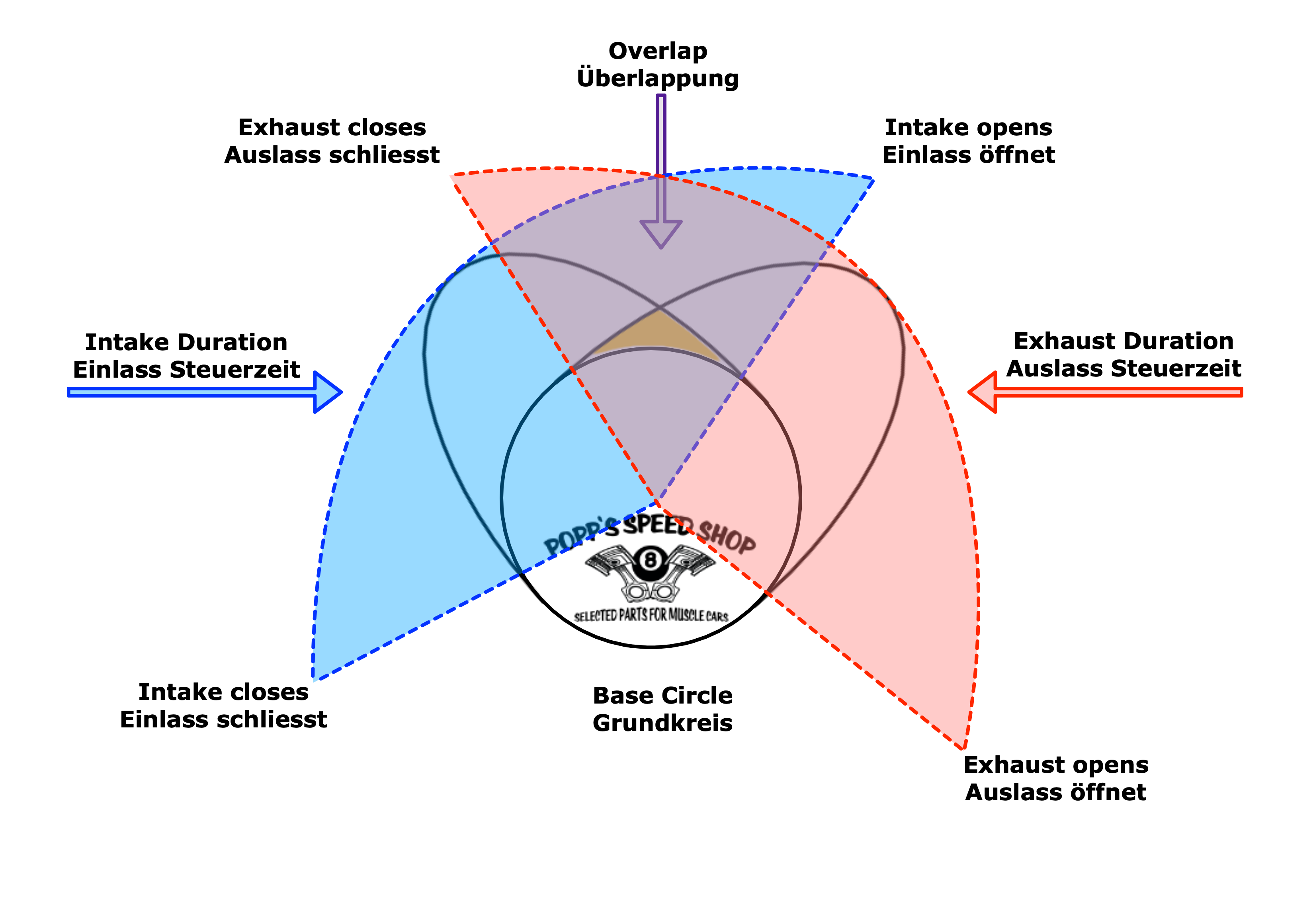

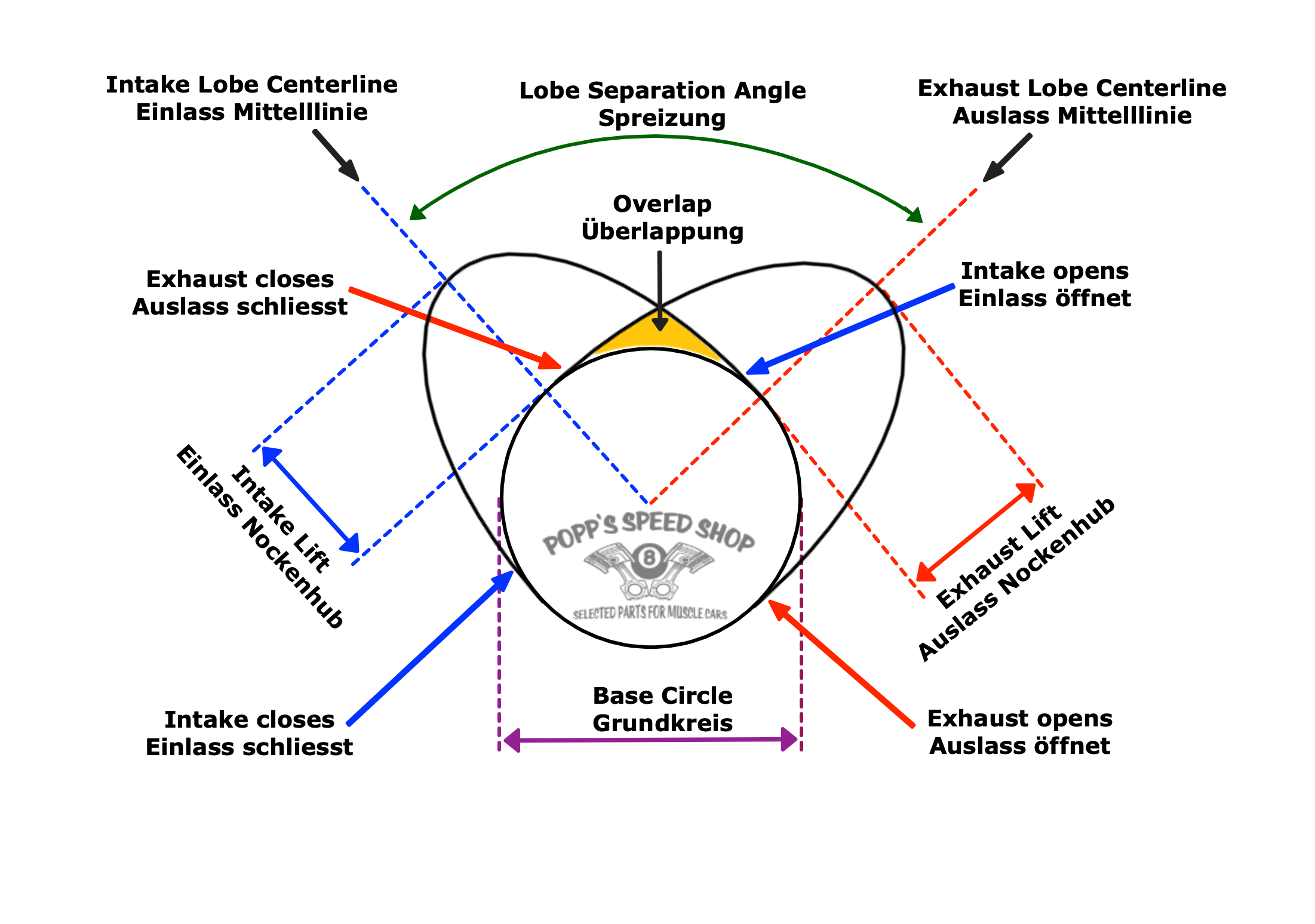

Steuerzeiten kontrollieren

Dabei wird kontrolliert, wann sich das Einlassventil anfängt zu öffnen und wieder schliesst. Auch hier wird normalerweise gemessen, sobald das Ventil 0.05in. geöffnet hat bzw. der Stössel um 0.05in. nach oben geht. Die zweite Messung erfolgt dann bei 0.05in. bevor das Ventil wieder schliesst bzw. 0.05in. bevor sich der Stössel wieder auf dem Grundkreis (Base Circle) der Nocke befindet.

- Kurbelwelle Richtung OT drehen, bis sich der Stössel ganz unten befindet, in dieser Position ist der Einlass zu und der Stössel liegt auf dem Grundkreis. Tastuhr wird jetzt auf Null gestellt.

- Kurbelwelle weiterdrehen in Richtung OT, bis der Einlass anfängt zu öffnen (Stössel geht nach oben). Langsam weiterdrehen, bis die Tastuhr 0.05in. anzeigt und stoppen. Hier im Beispiel steht auf dem Datenblatt: -0,5° @ 0.05in. Das bedeutet, dass der Stössel 0,5° bevor der Kolben am absoluten Totpunkt ist, 0,05in. Hub gemacht hat, bzw. das Venti 0.05″ geöffnet ist. Wenn man auf der Gradanzeige kontrolliert, stimmt dies genau überein!

- Nun wird die zweite Messung gemacht, bei 0.05in. bevor der Stössel den Grundkreis der Nocke erreicht hat. Kurbelwelle weiterdrehen im Uhrzeigersinn und anhand der Tastuhr bei 0.05in. stoppen, bevor der Stössel den Grundkreis erreicht hat, bzw. das Ventil geschlossen wäre. Auch hier im Beispiel stimmen die Datenblattangaben überein, der Stössel befindet sich 0.05in. vor dem Grundkreis und die Gradanzeige zeigt 35.5° nach UT an.

- Rechnet man die Gradanzahl zusammen sollte dies die Einlass Steuerzeit (Intake Duration) ergeben: 0.5°+180°+35.5° = 215°

Die ganze Prozedur kann man nun auch mit der Auslass Nocke und Stössel machen.Wenn alle Werte mit dem Datenblatt übereinstimmen, weiss man nun, dass man die richtige Nockenwelle hat und diese korrekt eingebaut wurde.

Hat mein eine unbekannte Nockenwelle im Motor, kann man nach dem gleichen Prinzip, die Steuerzeiten, Einlass Mittelline usw. der Nockenwelle ermittelt werden.